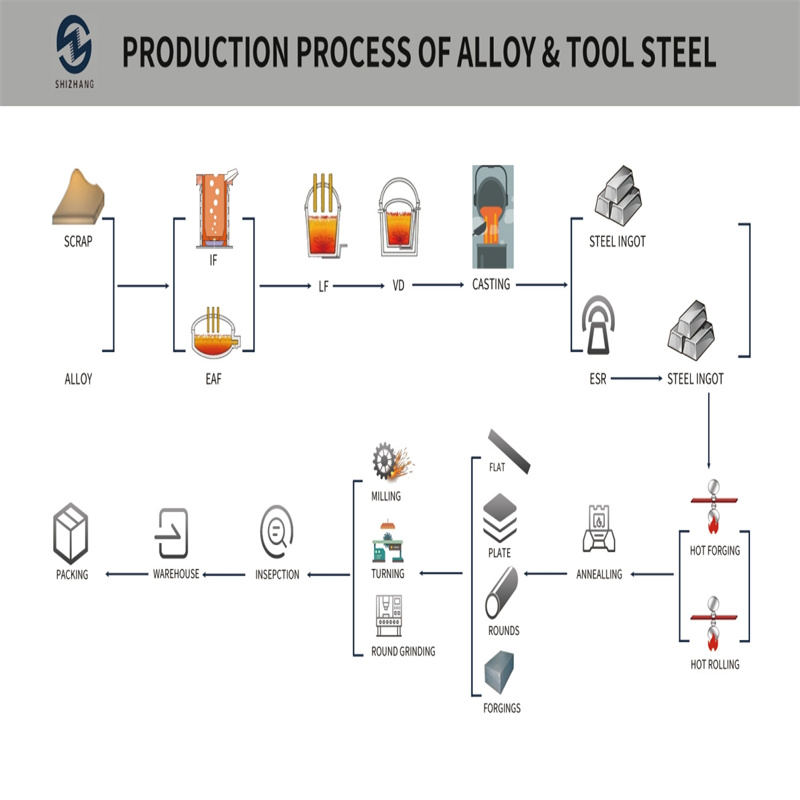

Виробничий процес

Процес виробництва прес-форми досить складний, і кожен етап повинен суворо контролюватися, щоб забезпечити якість кінцевого продукту. Нижче наведено більш детальний опис процесу виробництва прес-форми:

1.Виплавка

Виплавка — це початковий етап у виробництві прес-форми, де розплавляють сировину та додають легуючі елементи для коригування складу та характеристик сталі. Загальне плавильне обладнання включає:

Електродугова піч (ДСП): В основному використовується для плавлення сталевого брухту. Скрап розплавляється під дією високої температури електричної дуги, за потреби додаються різні легуючі елементи.

Вакуумна індукційна плавка (VIM): Сталь плавиться у вакуумі, ефективно видаляючи гази та домішки з розплавленої сталі, покращуючи її чистоту та забезпечуючи рівномірний розподіл легуючих елементів. Цим способом виготовляють високоякісну формувальну сталь.

Електрошлаковий переплав (ESR): У цьому процесі розплавлена сталь переплавляється за допомогою електричного струму в шлаковій ванні, що допомагає усунути домішки та покращити зернисту структуру, в результаті чого виходить більш однорідний і високоякісний продукт.

Під час плавки додають різні легуючі елементи (наприклад, хром, молібден, вольфрам, ванадій, нікель, кобальт тощо) відповідно до необхідного типу сталі та експлуатаційних характеристик. Ці легуючі елементи впливають на такі властивості, як твердість, зносостійкість, міцність і термічна стабільність.

2.Кастинг

Після плавлення розплавлена сталь відливається в злитки або заготовки, як правило, за допомогою таких методів:

Лиття злитків: Розплавлену сталь заливають у форми для охолодження та формування сталевої форми у формі зливка або блоку. Лиття в злитки зазвичай використовується для більших розмірів, які згодом будуть піддаватися куванню.

Безперервне лиття: Розплавлена сталь безперервно розливається в заготовки, забезпечуючи кращу однорідність і менше дефектів. Цей метод підходить для великомасштабного виробництва та точного контролю властивостей сталі.

У процесі лиття необхідно суворо контролювати швидкість охолодження. Надто швидке або надто повільне охолодження може призвести до таких дефектів, як пористість або тріщини. Правильний контроль охолодження безпосередньо впливає на мікроструктуру та фізичні властивості сталі.

3.Кування

Кування — це процес нагрівання литого сталевого злитка до високих температур і застосування механічного тиску для його пластичної деформації, подальшого поліпшення його внутрішньої структури та механічних властивостей.

Опалення: Сталевий злиток спочатку нагрівають до температури кування (зазвичай 1000-1200°C), щоб забезпечити достатню пластичність матеріалу для формування.

Кування: Злиток піддається тиску з боку кувальної машини, яка стискає та подовжує його до необхідної форми, наприклад круглих, квадратних прутів тощо. Під час кування зерниста структура сталі вдосконалюється, що призводить до підвищення міцності та в’язкості.

Усунення внутрішніх дефектів: Кування також допомагає усунути внутрішні дефекти, що утворилися під час лиття, наприклад бульбашки газу або вкраплення, покращуючи щільність і однорідність сталі.

Після кування формова сталь зазнає значних поліпшень як макро-, так і мікроструктури, з одноріднішим розміром зерна та вищою міцністю на розрив.

4.Термічна обробка

Термічна обробка є критичним кроком у виробництві прес-форми. Мета полягає в тому, щоб відкоригувати мікроструктуру сталі для підвищення її твердості, зносостійкості та міцності. Загальні процеси термічної обробки включають:

Відпал: Відпал передбачає нагрівання сталі до певної температури, а потім повільне її охолодження, щоб усунути внутрішні напруги, викликані під час кування, що робить структуру матеріалу більш однорідною та зменшує твердість для покращення оброблюваності.

Нормалізація: Подібно до відпалу, але з швидшим охолодженням, зазвичай за допомогою повітря. Нормалізація покращує механічні властивості сталі, зокрема міцність на розрив і твердість.

гасіння: Сталь нагрівають до температури аустенізації, а потім швидко охолоджують (зазвичай у воді або олії) для утворення мартенситу. Загартування значно підвищує твердість сталі, але також може зробити її крихкою. Щоб підвищити міцність, зазвичай необхідний подальший процес відпустки.

Загартовування: Після загартування сталь надзвичайно тверда, але також крихка. Гартування виконується шляхом повторного нагрівання сталі до нижчої температури, щоб зменшити твердість і підвищити міцність і зносостійкість. Конкретна температура відпуску та час мають вирішальне значення для визначення кінцевих характеристик.

5.Механічна обробка

Після термічної обробки формована сталь додатково обробляється за допомогою механічної обробки, щоб гарантувати, що її форма, розмір і якість поверхні відповідають необхідним специфікаціям. Загальні процеси обробки включають:

Нарізка: Сталь розрізається на необхідний розмір за допомогою таких методів, як пиляння, лазерне різання або плазмове різання.

Точіння, фрезерування, шліфування: Ці процеси використовуються для вдосконалення форми сталевої форми, що забезпечує точні розміри. Шліфування, зокрема, використовується для поліпшення якості поверхні, особливо для сталей високої твердості.

Свердління та нарізання різьб: Для деяких формованих сталей може знадобитися свердління або нарізання різьби для створення каналів охолодження або отворів для складання.

6.Обробка поверхні

Щоб підвищити зносостійкість, стійкість до корозії або стійкість до втоми сталі для прес-форм, можна застосувати додаткову обробку поверхні. Загальні види обробки поверхні включають:

Науглерожування: сталь нагрівається та обробляється в середовищі, багатому вуглецем, що дозволяє поверхні поглинати вуглець і утворювати загартований шар. Науглерожування значно покращує зносостійкість і зазвичай використовується для форм із високим зносом.

Азотування: Сталь нагрівається в середовищі азоту або аміаку, щоб утворити шар загартованого нітриду на поверхні. Цей шар забезпечує відмінну твердість і стійкість до корозії, що робить його ідеальним для формованих сталей, які потребують високої зносостійкості та тривалого терміну служби.

Гальваніка або покриття: Шар металу або сплаву (наприклад, хрому або нікелю) наноситься на поверхню сталі за допомогою гальванічного покриття або процесів покриття для підвищення стійкості до корозії та зносу.

7.Перевірка якості

Протягом усього процесу виробництва прес-форма проходить суворий контроль якості та випробування. Загальні тести якості включають:

Аналіз хімічного складу: Спектрометричні або хімічні методи використовуються для аналізу вмісту різних легуючих елементів, гарантуючи, що сталь відповідає необхідним специфікаціям.

Випробування на твердість: Випробування на твердість має важливе значення для оцінки зносостійкості та опору деформації сталі. Загальні тести на твердість включають тести на твердість за Брінеллем, Роквеллом і Віккерсом.

Тестування механічних властивостей: Включає випробування на розтягування, випробування на удар і випробування на втому для забезпечення міцності, міцності та довговічності сталі в робочих умовах.

Неруйнівний контроль (NDT): Для виявлення внутрішніх тріщин, пористості або включень, які можуть вплинути на цілісність сталі, використовуються такі методи, як ультразвукове випробування, магнітно-порошкова перевірка та рентгенівське випробування.

8.Упаковка та доставка

Після завершення всіх процесів механічної обробки та перевірки сталеву форму упаковують для доставки. Упаковка зазвичай виконується за допомогою дерев’яних ящиків, піддонів або інших матеріалів для захисту сталі від пошкоджень під час транспортування. Залежно від вимог клієнта сталь може бути нарізана на різні довжини, форми або обробку поверхні перед відправленням.

Завдяки вищезазначеним складним етапам виробництва продуктивність прес-форми поступово оптимізується для задоволення різноманітних вимог, таких як висока твердість, зносостійкість, стійкість до корозії та міцність. Кожен етап процесу, від плавлення до пакування, ретельно контролюється, щоб гарантувати високу якість кінцевого продукту та відповідність потребам клієнтів.